鍛造品の「省材料化」と「精度UP」に成功した製品事例

2016年11月01日(火)

鍛造学ブログ 担当の徳田です。

秋も終わりに近づき、少しづつ寒さが増して冬の到来を感じさせる今日この頃ですが、皆様におかれましてはお変りございませんか。

私は、久しぶりにゆっくりと読書をしたく、思い切って本を数冊ほど買い込みましたが、加齢と共に忍び寄る老眼の不自由さに、なんとまだ一冊も読破できていない状況です(汗)。トホホ・・・。

さて、それでもめげずに皆様のお役に立てるべく、今回は鍛造品の「省材料化」と「精度UP」に成功した製品の一例をご紹介したいと思います(笑)。

当該製品は住宅関連機器の内部部品ですが、ロット数量が多いので、材料費のコストダウンを図れないかとお客様より相談がありました。

まず、図面を拝見すると、弊社の「バリ無し鍛造技術」を応用すると、約28%の材料低減が可能とシュミュレーションの結果が出たので、早速お見積りをさせて頂きました。

それから後日、数回の形状変更依頼のやり取りの後、鍛造図の承認を頂き金型製作に着手しました。

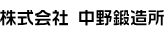

製品全長約50mm完成重量は約215gと、「バリ無し鍛造」のサイズ的にはちょうどいい感じの大きさでしたが、小さい面が多く3Dモデル化には予想外の時間をとってしまいました(汗)

これが、3Dモデル化の画面です。製品全体のイメージはこんな形状ですが、「中空バリ無し鍛造」の場合は、金型以外にもパンチや周辺部品が多く、こんな感じで作りこんでいきます。

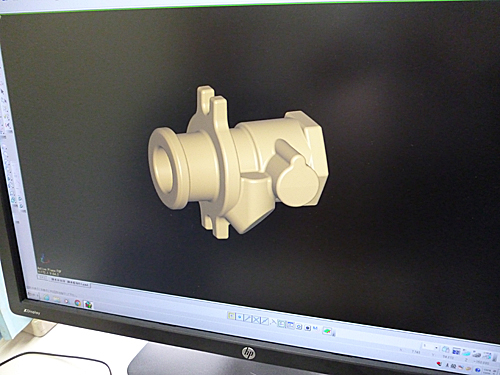

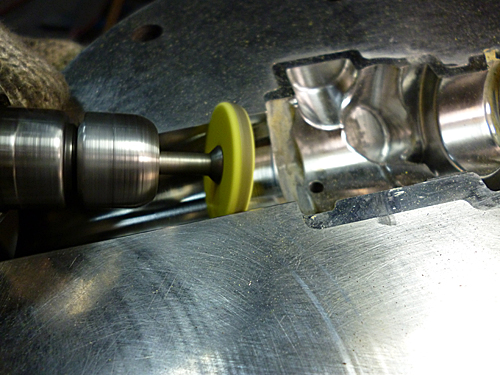

パンチ部品の製作の基本は旋盤加工で仕上げます。

上下の型ズレ方向の公差は±15ミクロン以下の精度に仕上げるので、ツーリング管理や金型の位置決めには細心の注意が必要となり、ノウハウの塊です(笑)

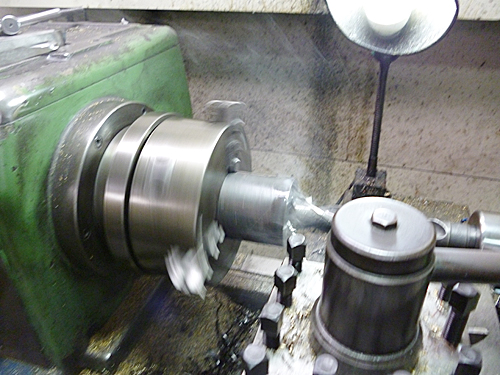

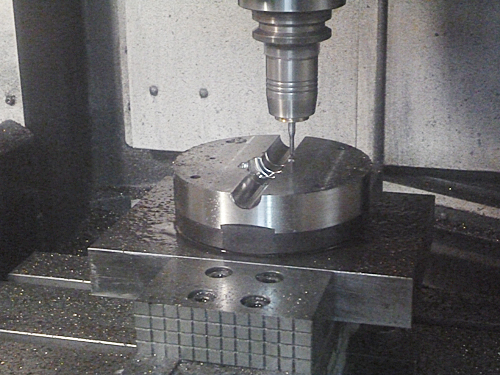

機械彫りが終わった直後の金型

この金型を切削加工している機械は縦型ジグボーラーと言いまして、かの有名な自動車メーカーのフェラーリー社もエンジンの加工で使用している超高精度の機械です。

このままでも鍛造は可能ですが、弊社では金型精度向上のため、もうひと手間かけて仕上げます。

この後、中空用のパンチを仕上げて金型は完成します。

で、どんなパンチかというと...この先は企業秘密なので残念ながら写真はNGです

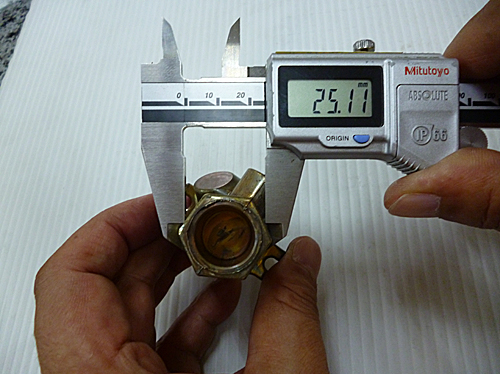

そして完成した金型は早速鍛造試作し、全体寸法及び「型ズレ」寸法を検証。

ご覧の通り、「型ズレ」寸法は製品の対角線で測定すると上写真φ25.11mmで下写真φ25.10mm。

結果、対角線上の「型ズレ」は0.01mmの誤差、上出来です!(笑)

つまり、仮想中心線に対して、上型と下型はそれぞれ反対方向に0.005mm(5ミクロン)づつしかズレていないという事になります。

なぜ型ズレ誤差が重要かといいますと、切削加工の工程で鍛造品をチャッキングするときに、この型ズレが大きいと鍛造品の中心線と切削加工品の中心線がズレ、加工後の内外径の偏肉につながり、品質が安定しない要因となるからです。

また近年では、切削加工をロボットで自動化するお客様が多くなり、ロボットが人の代わりにチャッキングするのですが、想定外の型ズレでロボットの爪がチャッキングミスを引き起こし生産ラインがストップしてしまう場合もあるからです。

先日、ある得意先様から「おたくの鍛造品は加工(切削)工程でチャッキングした時の芯のバラつきがほぼないし、端面の面取りをしても全周均等に取れるので製品の見栄えが良くなる」とお褒めのことばを頂戴いたしました(*^^)v

こういうお言葉を頂けると本当にモノづくり屋冥利につきますね♪

今回の中空化鍛造品では所要重量が360g→260gへと、約28%低減させることができ、毎月1万個を生産した場合は、年間で12トン、年間約700万円の材料コストダウンが可能となりました。

鍛造品の中空化は形状の依存性があり、すべての形状には対応はできませんが、外径に対して比較的内径が大きく抜ける形状であれば、持ち掛かり(所要重量)の削減には効果があるかもしれませんので、材料費を削減したいお客さまは、この機会にぜひ鍛造の中空化をご検討されてはいかがでしょうか?

お客さまの求めているスペックをクリアーし、なおかつ弊社独自の高度な鍛造技術を駆使して、

ハイクオリティーな中空鍛造品を生産、しかも大幅な材料費ダウンと生産性の向上をお約束いたします。

ぜひともお気軽にご相談くださいませ。