バリと離型剤の巻

2018年08月16日(木)

今年の夏は、例年にない酷暑となり、熱中症が多発して、鉄道の運行にまで支障をきたすほどですが、皆様はお元気でお過ごしでしょうか?

弊社の神鍋工場は、兵庫県北部の高原地帯にあり、夏場は都会に比べて過ごし易い気候ではありますが、さすがにこの夏は工場内の気温もぐんぐん上昇。社員には、十分な水分やミネラル補給、休憩など、熱中症対策をとってもらっております。

さて今回は、この厳しい暑さをものともせず、「摩擦」と「バリ(張り)」の熱い共存関係についてお話をしたいと思います(笑)。

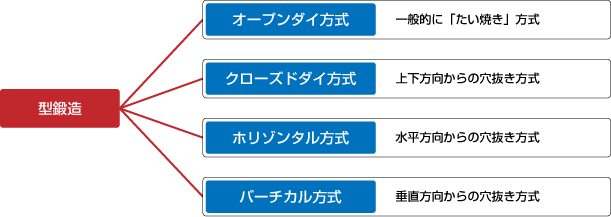

熱間型鍛造の場合、基本的には被鍛造材が鉄であれ、ステンレスであれ、はたまたアルミニウムや黄銅(真鍮)であっても、鍛造すれば必ず「バリ」が出ます。

と申しますと、「あれ? 中野鍛造所は、バリ無し鍛造品を製造していますよね?」と鋭いご指摘を受けそうですが、私どものバリ無し鍛造は非常に特殊で限定的な方法なので、今回は一旦横に置いてくださいませ(汗)。今回お話しするのは、鍛造の一般論となります。

実は、一見ムダに見えるこのバリは、マジにエエ仕事をしております(笑)。

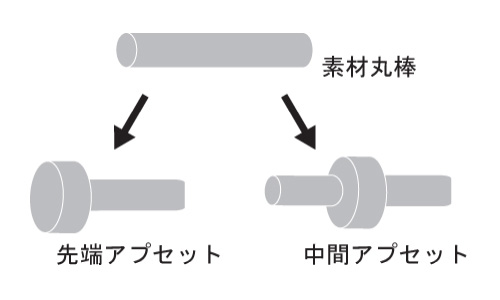

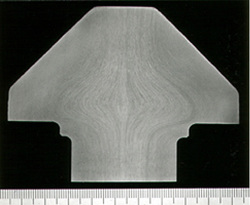

それはどう言う事かと申しますと、鍛造型の彫り面には、複雑な輪郭や角々しい面の繋ぎ、または大きな曲面と小さな隅Rの組み合わせ等、さまざまな形状があります。

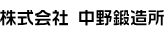

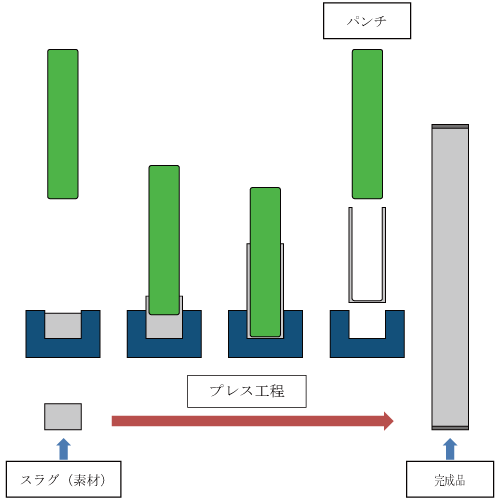

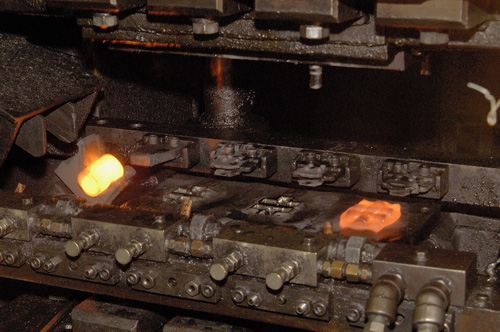

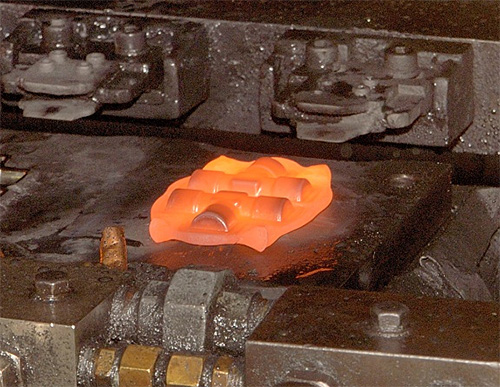

その金型の上に真っ赤に焼けた円柱形の材料を置き、プレス機で金型に押し込んで成型するのですが、その際、製品内部に発生した内部の欠陥(巻き込み、被りと言われるもの)を鍛造製品内部から外部に排出する作用を担っているのが、バリなのです。

つまり、内部欠陥が無いのは、バリのお蔭という事になりますね。

そして、バリの二つ目の仕事は、プレス成型時に金型の彫面(実際の鍛造品の形状の彫り込んだ箇所)へ材料を押し込む役割です。

バリは薄いため、金型表面上で早く冷えて固まり、それがブレーキ役となって、圧造中の熱い材料が金型の隅々までへ流し込まれます。このように、バリは鍛造成型の手助けをしているのです。

ですから、鍛造屋の生産技術の腕の見せ所は、いかに最小限の面積のバリで鍛造品を成型させることが出来るかにあります。

もちろん、使用するプレスの最大加圧能力や、それに相応しい製品の大きさや形状、選定する材料のサイズや質量等がすべて整って、初めて「良い鍛造品」の製造が可能になるのですが、基本はやはり金型の設計がとても重要になります。

と、ここまではバリバリとバリの話ばかりしてきましたが(笑)、鍛造時にもう一つ重要な要素が、材料と金型の「摩擦」を低減する「離型剤」です。

金型に離型剤を塗布する狙いは、鍛造成型時の摩擦を低減させ材料を金型へスムーズに流し込む「潤滑性」と、鍛造品を金型から素早く取り出す「離形性」の向上です。さらに、金型表面の温度を下げる「冷却効果」も目的の一つです。

また離型剤には、「油性」と「水溶性」の二種類があり、鍛造特性により使い分けます。詳細は企業秘密で明かせませんが(笑)、一般的に金型表面温度をあまり上げたくない場合は水溶性、鍛造性の向上を狙う場合は油性を使う場合が多いです。

しかし、仕上状況によっては、あえて例外的な選択をする場合もあります。例えば、金型表面の潤滑性が良すぎると、材料が先にバリとなって外に出てしまい「欠肉」という製品不良になりやすく、逆に潤滑性が悪すぎると、離形性が悪くなり金型にくっ付いてしまい生産性が上がりません。

そんな時は、弊社独自のノウハウにより、生産性が安定するような㊙テクニックを使っています(笑)。

このように、「摩擦を制する者は鍛造を制する」と言われるくらい、良い鍛造品を造るためには「バリと摩擦(離型剤)」のコントロールは複雑かつ重要で、一見、餅でもつくかのごとく簡単そうに見える鍛造現場とは裏腹に、まだまだ高度な技術力と長年の経験値がモノ言う世界です。

この点において、55年以上の鍛造実績のある弊社の自動鍛造ラインは、無類の安定した生産性とスピードを自負しており、お客様にはいつでも短納期で、質・量ともに安定した鍛造品の提供が可能となっております。

いつでも私徳田が、さまざまな問題解決のためのご提案をさせていただきます。品質のバラつきや納期等、お困りの事があれば、是非中野鍛造へご相談ください。