インパクト成型

2017年09月26日(火)

鍛造学ブログ 担当の徳田です。

9月は、通年台風シーズンの真っ只中になりますが(苦笑)、先日日本列島各地で大変な風水害の爪痕を残した台風18号も過ぎ去り、朝夕はめっきり気温も下がり、大変過ごしやすくなってきましたネ。ようやく秋の気配を感じられる季節になってきました(笑)。

今夏は各地で天候不順で、真夏にもかかわらず雨天が続いたり、酷暑であったりと気候変動が激しかったのですが、これも地球温暖化の影響かもしれませんね...。

我が家でも今年の夏の夜は余りにも寝苦しい日々が続いていたので、毎晩エアコンをつけっ放しで

就寝していたのですが、なんと電気代の請求金額を見たとたん目の玉が飛び出ました...(汗)。

やっぱり仕事と同様に、無駄なコストはセーブせねばとセコく考える今日この頃です(苦笑)。

皆様におかれましてはいかがお過ごしでしょうか?

さて、このところのお客様のご相談内容を整理してみますと、冷間鍛造方法で製作した方がメリットの

あるような形状の部品が多くなってきております。

基本的に冷間鍛造は熱間鍛造と比較して、プレスで成型したときの材料展伸性が良くないので、

金型を複数個以上使って、材料を少しずつ回数を分けてプレス成型していきます。

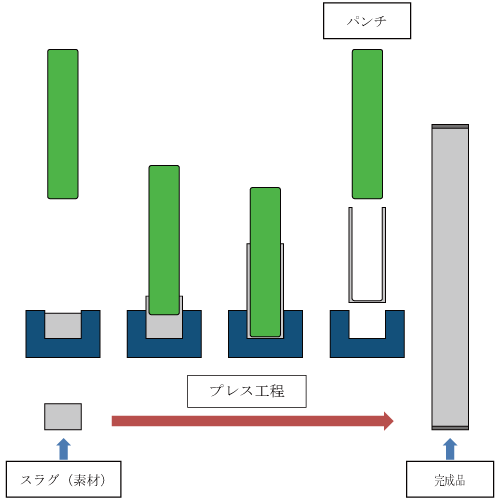

但し、どんな世界にも例外があるように、冷間鍛造の種類の中にはインパクト成型といって、材料スラグを金型の中に装填し、ワンパンチ(1回プレス)で長いパイプ形状に成型できる方法があります。

例えば、大きめのボタン形状のアルミ材(スラグ)を金型に入れて、パンチ(ボス)で垂直に加圧するとアルミの材料が、こんな感じでスルスルとパンチの外周に沿うようにせりあがって成型されます。

<インパクト成型のイメージ図>

イメージ図では4工程に分かれているように見えますが、この一連の流れは実際には1工程(1パン

チ)で成型されます。だから量産性は非常に高く効率のいい製造方法の一つでもあるんですね。

しかし、逆にいうと小ロットでは製造コストを下げにくいと言える訳でもあるんです(汗)。

一例をあげますと、材料がアルミニウム場合、身の回り品でいえば、油性サインペンや口紅用ケース、ヘアスプレー缶等の筐体がこういった「インパクト成型」法で作られていることが多いようです。

このインパクト成型はアルミニウム材のとの相性が非常良く、特に肉厚を薄く、直径に対して全長が

に長いパイプ形状に最適ですなんですね。

弊社でも一時、このようなインパクト成型でVTR用アルミヘッドの製品を量産しており、冷間鍛造にも対応させて頂いております。

このように中野鍛造では、部品の形状に応じて、熱間鍛造/冷間鍛造それぞれのコストメリットを検討した上で、柔軟に対応させて頂いております。

もし、熱間鍛造で部品製造を行なうのか、冷間鍛造で行なうのか迷われている場合は、ぜひ中野鍛造まで、お気軽にご相談ください!最適なアドバイスをさせて頂きます(笑)。

「モノづくり魂は常に熱く、仕事はクールに」をモットーに、社会に役立てるように頑張っておりますの、これからも中野鍛造をご愛顧のほど宜しくお願い致します