鍛造ソリューション

海外製造不良を改善

海外製造不良を改善

業界最高レベルの精度・品質で熱間鍛造部品を製造。

さらに、トータルコストの削減方法を解説

近年、安価な製造コストの関係で、アジア諸国で部品製造を行ってきたメーカー様から、私共に「日本国内での製造に切換えたい」と、相談頂くケースが増加しています。このようなご要望に対し、中野鍛造所では、業界最高レベルの日本国内製造ならではの高精度・ハイクオリティーな部品製造で対応。さらに、中野鍛造所では、部材調達から製造・納品に至るまで、一貫生産や不良率を実質ゼロ化する事により、トータルでコストを削減させる方法について解説いたします。

海外生産による約30%の不良率を、実質ゼロ化する事に成功。トータルコストの大幅削減を実現しています

株式会社中野鍛造所

株式会社中野鍛造所德田 勝也

昨今、部品の海外製造から、国内製造へ戻す動きが出ているのは何故でしょうか?

以前は、多くの発注企業様が製造コストのみに着目し、東南アジア等の海外へ部品製造を委託する流れがありました。ところが、実際に海外製造を行ってみると、大きな問題点が明らかになったのです。

<第一>は、品質の問題です。製造コストは安いように見えでも、製造品質が悪く、さらに現地での出荷検査が甘いため、結局日本でも最終的な検査を行わなくてはなりません。私の知るメーカー様の例では、製造部品を日本へ運んでも2~3割の精度不良が発見され、機械本体に組付ける事ができず、膨大な量の再検査と再発注の処理に大変悩んでおられました。これでは、例え製造コストが半分に削減できたとしても、それら手間と時間を考慮したトータルコストで換算すると、国内製造以上に負担がかかる事となっています。

<第二>は、納期の問題です。国内製造なら、ジャストインタイムに近い形で、必要な時・必要な量を発注し、製造・納品する事が可能です。しかし、海外製造では、そうしたフレキシブルな生産は難しく、船便を待つタイムラグも生じます。

<第三>は、在庫の問題です。結局、国内製造と同様のスピーディーな対応を行おうとすると、間に入っている商社等が相当の在庫を抱える必要があり、それらも大きなコスト負担となっていました。

このような「間接的なコスト」が浮かび上がってきた為、結論として海外生産をやめて国内生産へ戻す動きが現れているのだと思います。

実際、私共のところにも、国内生産への転換を図りたいお客様から多数の御相談を頂いており、当社から具体的な解決策を御提案し、ご発注頂いているところです。

中野鍛造所に製造依頼したお客様は、どのような成果を得られていますか。

先程申し上げた品質の問題、それから納期・在庫の問題、いずれも非常にご満足頂けております。

まず、品質については、不良率0.00001%という、海外生産とは桁違いの高品質な製品を供給させて頂いており、納品先メーカー様より高評価頂いており、大変喜ばれています。海外生産に移行する以前の、国内発注先を上回る高品質で納品させて頂いているため、その結果メーカー様側での検査は一切不要となりました。

また、納期・在庫においても、発注頂いてから「最短10営業日」での納品を可能にしているため、商社様で大量の在庫を持つ必要が無く、受注変動にも対応できると、大変国内生産の便利さを感じて頂いております。

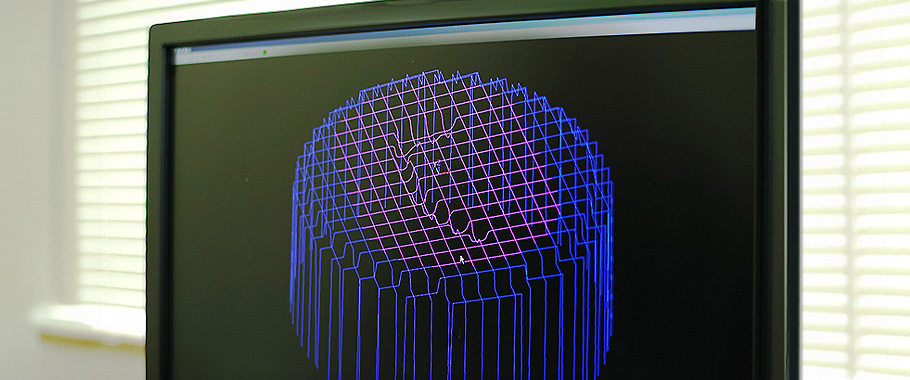

最新3D-CADによる

最新3D-CADによる熱間鍛造金型設計

現行製品を分析し、問題点や課題点への改善策を実施。

より省材料・省切削化を図れる部品形状の提案を行っています

キャプションが入ります

キャプションが入りますキャプションが入ります

国内製造に戻したいお客様からご相談を受けた場合、どのような対応を行っていますか。

まず、実際に海外で製造された部品のサンプルをお預かりし、外観や形状の分析を行います。製品図面と比較しながら、寸法や公差をチェック。寸法や設計が適正であるか、キズはないかなど、詳しい検証と問題原因の分析を行い、解決策を御提案しております。

また、当社独自の熱間鍛造技術を活かし、省材料・省切削化の御提案も行っております。

例えば、ネオテックマン製、全自動による「中空バリレス鍛造プレス機」を使用した完全なオートメーション鍛造や、薄肉化を可能にする形状再設計等、更なるメリットを御提供させて頂いております。

常に公差レンジの中心を狙い、鍛造マシンを数値コントロール。

心ブレの無い高精度加工を実現しています

海外メーカーと異なり、中野鍛造所が高精度加工を提供できる理由は何でしょうか?

まず、スイス・メコール社(旧オスターワルダー社)製/スクリュープレス機をはじめ、イタリア、スペイン等、ヨーロッパの一流メーカー製を中心とする、高性能な鍛造マシンを多数配備している事です。

日本の鍛造業界において、ヨーロッパ製マシンは比較的高級な鍛造プレス機になります。鍛造は元来ヨーロッパが先進国で、鍛造プレス機も、ヨーロッパ製は実際に稼働させた時の動的性能に優れており、エネルギーロスが少なく、材料に安定した鍛圧エネルギーを加えることが可能です。

例えば、スクリュープレス機のフライホイール・ベルト一つ取っても、日本製とヨーロッパ製では設計思想が異なります。オスターワイルダー製のベルトはシームレスで、ベルトの終端で鍛圧が途切れないような構造になっています。このような細部に至る作り込みが、他社の日本製鍛造プレス機と比較して高精度加工につながっています。

海外と国内では、精度に対する意識の差というのも大きいのでしょうか。

そうですね。当社では、プロフェッショナル技術者が、常に公差レンジの中央を狙って鍛造マシンをコントロールしています。一方、アジア諸国を中心とした海外製造品の場合、公差のプラス・マイナスの幅を目いっぱい使って製品を仕上げているのが実情です。発注企業の仕様書に合わせた対応を行われていますが、思想的な問題もあり海外加工メーカーの技術的限界を示していると言えるでしょう。やはり、妥協をしない思考が日本製の高精度を支えています。

中野鍛造所では、極力公差レンジの中央からブレない様に数値コントロールを行い、業界最高レベルの高精度加工を心掛けています。

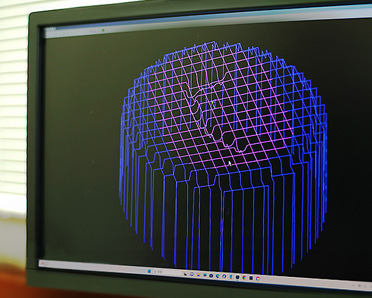

世界最高峰・YASDA製ジグボーラーにより

世界最高峰・YASDA製ジグボーラーにより超高精度金型をダイレクトカッティング

金型精度と、鍛造マシンの精度管理を徹底。

製造ロボットの動作不良ゼロ化を実現しています

キャプションが入ります

キャプションが入りますキャプションが入ります

海外製品の品質不良に対して、中野鍛造所ではどのように対応していますか?

ひと言でいえば、徹底した高品質の追求です。鍛造の品質は、「金型の精度」と「鍛造マシンの精度」で殆ど決定しますので、中野鍛造所ではこの二つに徹底して拘っています。

まず、金型製作においては、世界最高峰の高精度を誇るYASDA製/高精度ジグボーラーを使用しています。専門的な話になりますが、このマシンは、X方向の軸移動600mmに対し、誤差はわずか0.004mm以内の高精度で、通常の鍛造金型製作用マシンの5倍以上に相当します。このジグボーラーで金型のダイレクトカッティングを行い、超高精度金型を実現しています。

鍛造工程においては、1日2~3回という高頻度で金型メンテナンスを行い、金型表面の肌荒れや摩耗を防止しています。これらメンテナンスも、高精度・ハイクオリティーな鍛造部品を製造すると当社の技術的秘訣です。

しかし、いくら高精度な鍛造金型を製作しても、プレス機の精度が低ければ、製品精度は上がりません。プレスが金型に対して垂直に落下し、均等に圧力を加えることで、製品の厚みが均一化されます。そこで、当社ではスクリュープレスのクリアランス管理や、高頻度で本体メンテナンスやベルト交換を行うなど、プレス機の精度向上に努めています。

また、離型剤の選択や調整も、部品品質に関わる重要な要素で、これら「金型精度」「鍛造マシン精度」「離型剤管理」により、0.00001%という究極の不良率を達成しています。

その他、お客様が得られるメリットを教えてください。

近年は、お客様の後工程における自動化が進んでいます。当社では、従来から一貫して高精度・均一寸法に拘っておりますが、

「中野鍛造所の製品は高精度に仕上がっているので、製造ロボットの動作不良が限りなくゼロである」

「隣接する部品と堅固に結合でき、流体漏れ等のトラブルが殆ど皆無である」

とのご評価を頂いています。まさに、「品質=コスト」であり、そうした部分でもトータルコスト削減に貢献出来ているのではないかと自負しております。

海外製造部品の精度不良問題に、

完全対応させていただきます

最後に、海外製造による精度不良にお悩みの担当者様へ、メッセージをお願いします。

中野鍛造所では、海外企業への発注により引き起こされている精度不良に対し、当社への切り替え製造による問題解決に完全対応させていただいております。

製造コストのみならず、再検査や再発注手配、また在庫等にかかる管理コスト等も含めた「トータルコスト削減」の視点から、最もベストな改善策や鍛造部品製造におけるソリューションをアドバイスさせて頂いております。

今後も、「精度と安定供給で選ぶなら中野鍛造所」とお客様から御評価頂ける様、海外製造から国内製造へ切り替えを考えておられるお客様へ、最適な御提案に取り組んでまいります。

鍛造ソリューション