鋳造から鍛造へ。製法変更の巻

2019年08月10日(土)

鍛造学ブログ 担当の徳田です。

いつも鍛造学ブログをご覧頂きまして、誠にありがとうございます。

さて、猛暑の中、皆様におかれましてはいかがお過ごしでしょうか?

今夏も弊社工場の出入口に掛かっている温度計の針は、連日40℃近辺に貼り付いており、炎天の外界と冷房が効いた工場内との半端ない温度差に、身体がついてきておりません。

さて、令和になって初めてのブログの更新です(苦笑)。

実は、昨年の秋から新卒採用の関係の仕事で合同説明会や面接等で何かと慌ただしくしており、その甲斐あって久しぶりに来春から弊社に新しい仲間が2名増えそうですが、長らく筆が止まっており申し訳ありませんでした。

今回は、「アルミニウム鋳造から鍛造への製法変更」について、お客様からのご依頼に対応させて頂いた事例をご紹介したいと思います。

顧客秘密保持の観点から、最終ユーザー様の社名を明かすことはできませんが、

この案件は弊社では初めてのオリンピック特需に関係するお仕事でした。

「国内外から多数の人々が集まるTOKYO2020において、セキュリテイの向上を目的に、

従来アルミ鋳造製法で製作していたドアハンドルを、

強度と品質の安定性に優れる鍛造製へシフトしたい」

と、お客様からお声掛けを頂きました。

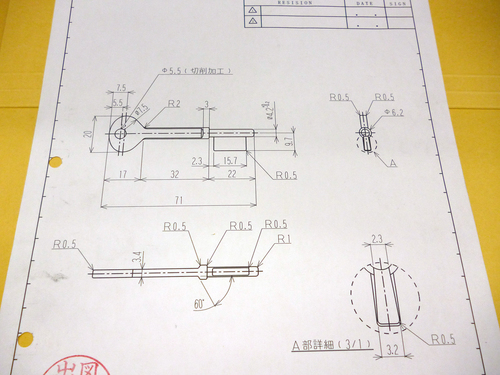

早速打合せましたところ、

完成納品までのスジュールが非常にタイトだとわかりましたが、

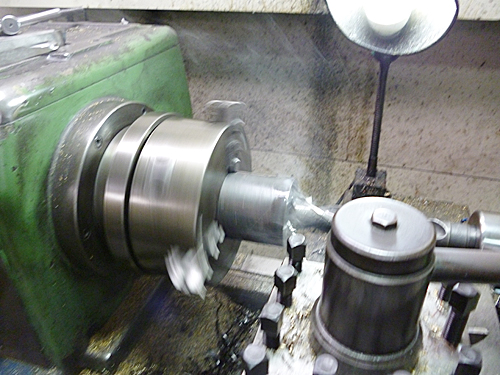

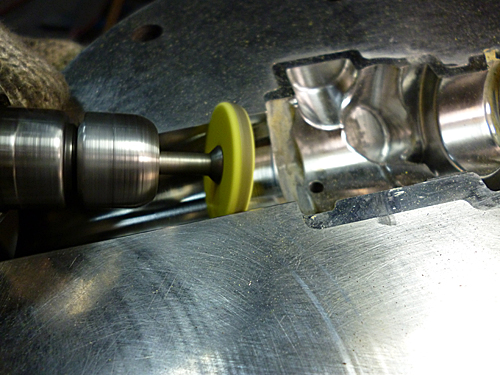

幸い昨年に追加導入した安田工業製の超高精度ジグボーラー(縦型マシニング)が大活躍しました。

これらのジグボーラー×2台を並行稼動させることで、上下の金型を同時に製作、

型彫りをわずか3日間(当社従来比で約半分)の短納期で完成することができ、

お客様にも大変喜んで頂きました。

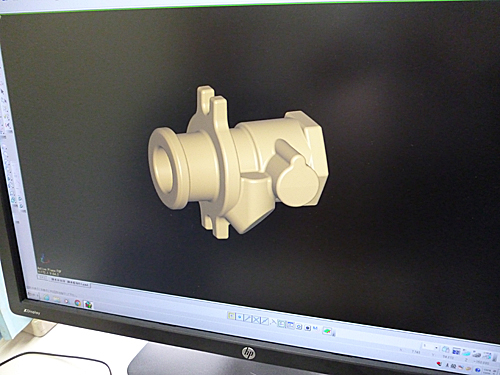

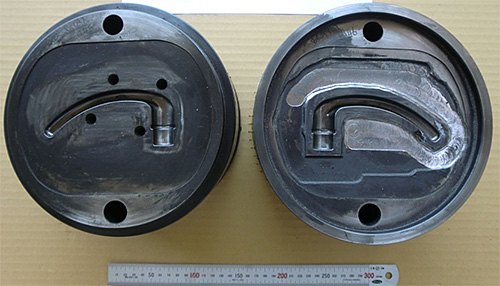

今回、弊社にて製作した鍛造金型です。

従来、このようなL型形状の鍛造品は、

キズ、カブリ、巻き込みといった鍛造欠陥が出やすく、

鍛造業の仕事の中でも最も手を焼く製品の一つでもありました。

そこで弊社では、

長年の経験をもとに独自の「隠し味的ひと手間」(←コレ企業秘密です)を開発し、

それを加えて鍛造することによって不良率を大幅に低下させ、

より一層の品質安定化に成功しました。

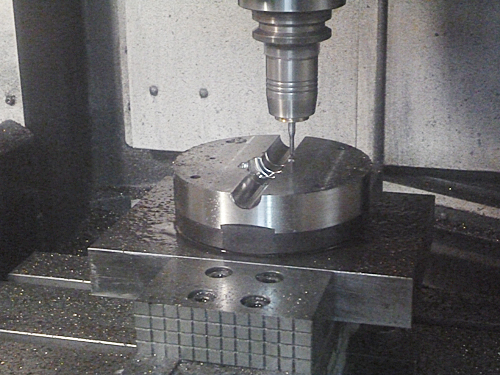

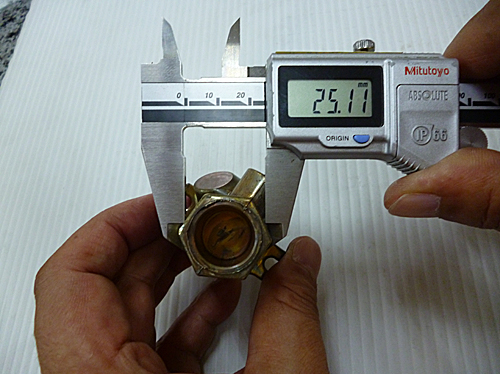

鍛造前の素材と、プレスを行った後の鍛造品の仕上り形状を、こちらの写真でご確認下さい。

素材はアルミニウムの丸棒です。

プレス加工後。高精度なL型形状に仕上がりました。

このように、鍛造後の外観精度が鋳造品より非常に安定しているため、

従来からお客様の方で行われている二次加工においても、

「切削不良が削減された」という嬉しいコメントを頂いています。

こうして大幅な品質安定化と納期短縮化を実現でき、

お客様の必要とするタイミングで鍛造品をご提供し、お役に立てたことは、

モノづくりの冥利に尽きます。

既存製品の品質安定化や、仕上り不良の削減を図りたいお客様に、

鋳造品の鍛造化をぜひお薦めします。

サンプル品や図面等を元に、誠心誠意アドバイスをさせていただきますので、

お気軽にご相談下さい。

また、次回も鍛造についての実践的な知識を、本ブログでご紹介してまいります。